Удивительная пластмасса: роскошь полимеров и формы для литья

Экспотрейд

«ROSMOULD» и «РОСПЛАСТ» показали, какими красивыми могут быть пластмассовые изделия — и как их делать

20-22 июня в «Крокус Экспо» состоялись 12-я Международная выставка «ROSMOULD: Формы. Пресс-формы. Штампы» и 8-я Международная выставка «РОСПЛАСТ: Пластмассы. Оборудование. Изделия». В их рамках прошла и 3-я международная конференция «ИДЕИ. ДИЗАЙН. ИЗДЕЛИЯ», посвященная изделиям из различных видов пластика.

Несмотря на летний сезон, традиционно невыгодный для выставочного бизнеса, эти мероприятия без посетителей не остались. Неудивительно: на протяжении двенадцати лет сначала одна, а затем сдвоенная выставка служит ориентиром для тех, кто придумывает, проектирует, изготавливает пластиковые изделия. Сегодня это ведущая выставка для отрасли прессформ и техоснастки и вторая по значимости в полимерной индустрии.

Пластиковая классика

Все эти дизайны и пресс-формы имеют большое значение для каждого из нас. Пластиковые ведерки и тазики, детские лопатки и совочки, флаконы для шампуней и моющих средств, пластиковая посуда и стаканчики, а также многое другое — это и есть результат всего того, что демонстрирует сдвоенная выставка. Наверняка многие из нас ругались на неудачную пластиковую бутылку с водой или хвалили удобную упаковку геля для душа. Вот чтобы первого не случалось, а второе происходило почаще, и работают «ROSMOULD/РОСПЛАСТ»

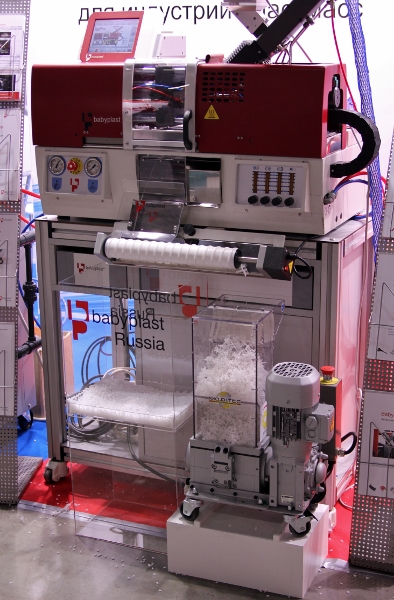

Многочисленная пластиковая продукция не может появиться на свет без так называемого литья под давлением. В специальном оборудовании полимерный материал нагревается до вязко-текучего состояния. Затем он выдавливается в закрытую литьевую форму. Выдавливает материал либо шнек, либо плунжер (цилиндр) в зависимости от типа литьевой машины. На выставке были представлены оба типа оборудования плюс сами шнеки и плунжеры различных модификаций.

Затем пластик затвердевает, принимая конфигурацию внутренней поверхности пресс-формы. Так можно изготавливать и большие, и маленькие вещи с толщиной стенок от 1 до 6 мм. Материалом для литья под давлением может служить полиэтилен разных видов, полистирол, полиамид, полипропилен, разные виды ПВХ, поликарбонат и т.п.

Соответственно, для каждого изделия (например, крышечки на флакон) требуется отдельная пресс-форма. Это порой представляет собой проблемы для мелкого производства, так как разработка и изготовление пресс-формы — недешевое удовольствие. Поэтому специалисты отрасли постоянно ведут поиск партнеров, у которого можно заказать пресс-формы по выгодной цене или приобрести типовые. В этом отношении «ROSMOULD» — настоящий кладезь возможностей.

Технологические новинки

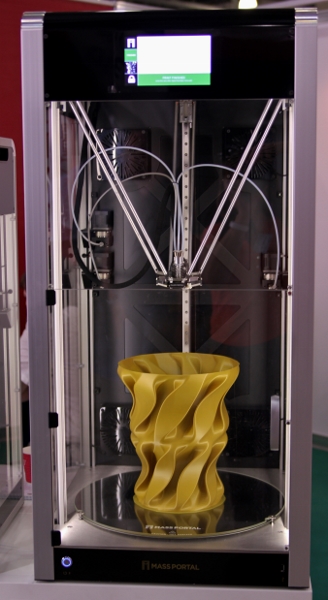

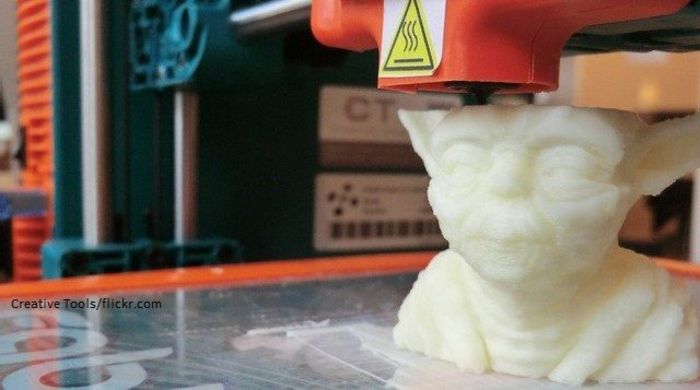

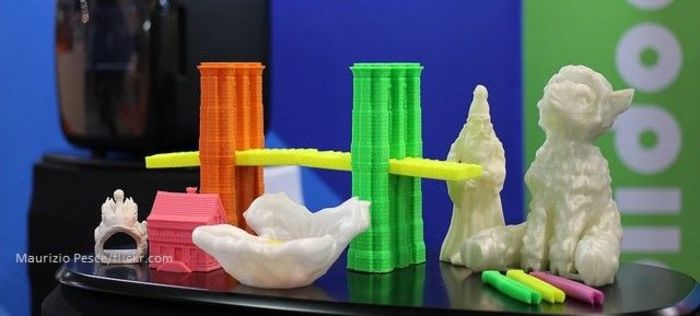

Суперсовременная технология производства пластиковых изделий – 3D-принтеры. Правда, это оборудование обходится дорого, поэтому закупать его для изготовления простеньких форм (вроде тех же крышечек и флаконов) смысла нет. А вот если из пластика делаются сложные по конфигурации или высокоточные изделия, здесь 3D-принтеры вне конкуренции.

Начинается работа с создания виртуального шаблона на компьютере с помощью специальной программы. Далее программа сама обрабатывает модель, разделяя ее на слои. Затем в работу вступает техническая часть принтера. В специальной камере головка принтера последовательно по слоям формирует модель. Это так называемое аддитивное производство — когда деталь не вырезают или прессуют из заготовки, а наращивают слой за слоем по всему периметру. Очень перспективно, когда надо, например, сделать полую внутри форму сложной конфигурации.

Наиболее распространен в отрасли такой метод 3D-печати как послойное наплавление термопласта (FDM). В таком принтере пластик подается на экструдер (он выполняет роль печатающей головки) в виде расплавленной нити. Дальше нить слоями накладывается по заданному компьютеру контуру. Представьте, что вы наматываете клейкую нить на катушку, только катушка сложной формы — например, в виде женского торса — и невидимая. Кстати, процесс изготовления демонстрировался прямо на выставке.

Читайте по теме

Популярность FDM-принтеров легко объяснима. Во-первых, они используют относительно недорогие термопластики, во-вторых, у них простая техника эксплуатации. Наконец, в плюсы этого оборудования можно записать и экологичность. Они работают, в частности, с пластиком полилактид, который изготавливают из сахарного тростника и кукурузы. Ну и сама 3D-печать процесс тихий, безотходный и не дающий никаких выбросов.

Беглый осмотр

Разумеется, перечислить всё, что было представлено на столь объемной промышленной выставке в одной статье невозможно. Расскажем лишь о том, что бросалось в глаза.

Приятно констатировать, что и в области производства самих 3D-принтеров отечественные производители становятся конкурентоспособны. Так, уже более трех лет работают 3D-принтеры российского производства. Они оснащены уникальным экструдером (собственная разработка), который может работать со всевозможными материалами. В том числе гибкими, такими как резина и силиконоподобный пластик, что доступно не всем импортным аналогам. Стабильная непрерывная печать до 135 часов подряд позволяет решать крупные производственные задачи.

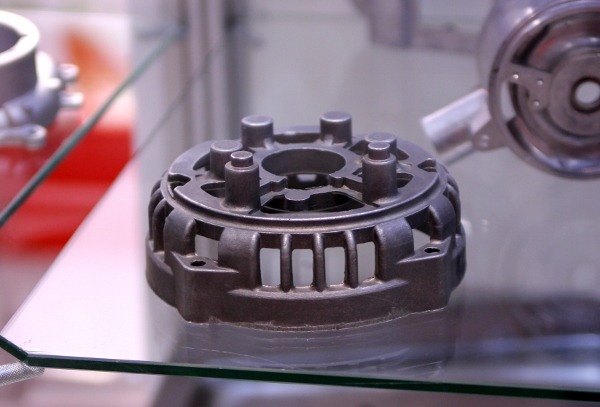

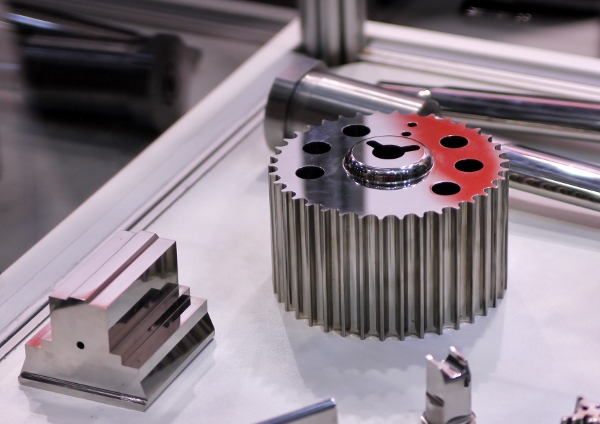

Помимо пластика, аддитивные технологии проникают и в металлопроизводство. На выставке было представлено свыше 300 видов металлических порошков из инструментальной, матренситностареющей, дисперсионно-твердеющей, нержавеющей сталей, а так же никелевых и кобальт-хромовых сплавов. Спрашиваете, какое отношение это имеет к пластмассе? Так надо же из чего-то делать пресс-формы для того самого литья под давлением, инжекторы для литьевых машин, экструдеры для принтеров! И делать точно, с минимальными допусками по размерам и диаметрам.

Значительно расширился ассортимент пластиков и готовых пресс-форм, предлагаемых отечественными производителями. Были представлены сложные пресс-формы для двухкомпонентного литья, для литья с большим количеством внутренних карманов и полостей. В общем, литейщики совершенно не собираются сдавать позиции 3D-печати!

Судя по деловой программе, тема «эффективный дизайн» становится все более и более актуальной. Иными словами, в наши дни недостаточно делать качественные и функциональные изделия из пластмассы. Они должны быть еще и привлекательными для покупателя, эргономичными и обладать максимально подходящей формой для логистики. Слишком вычурные, равно как и избитые формы и расцветки не в чести. В общем, дизайнерам пластика и маркетологам компаний приходится постоянно работать над тем, чтобы не опускаться на нижние позиции рынка в условиях нынешней конкуренции. А она есть, и немалая!

Развитие и совершенствование

Безусловно, благодаря объединению двух специализированных выставок представители отрасли получили возможность увидеть весь спектр услуг и технологий: от идеи до готового изделия. Интерес к выставкам «ROSMOULD/РОСПЛАСТ» велик как со стороны отечественных «игроков» рынка, так и со стороны иностранных компаний. Об этом говорит статистика предыдущих лет и тот факт, что в 2017 году на выставку приехала около 300 компаний из 25 стран.

На сегодня вообще трудно себе представить сферу, где не используется пластик. Ключевые отрасли-потребители: медицина и фармацевтика, сельское хозяйство, автомобиле- и судостроение, авиация, строительство, приборостроение и компьютерная техника, цифровые технологии и многие другие. Неудивительно, что полимерная промышленность России растет. По данным Росстата за 2016 год индекс производства изделий из полимеров вырос более чем на 7%. Очевидно, что на этом фоне международные выставки «ROSMOULD» и «РОСПЛАСТ» по праву стали надежной платформой для обсуждения профессиональных вопросов и поиска потенциальных потребителей и поставщиков.